- (12) 260 44 50

- office@elte-s.com

- PN - PT: 8:00 - 16:00

Nowoczesne oprogramowanie zwiekszajace wydajnosc produkcji i OEE

MES (Manufacturing Execution System) to system zarządzania produkcją, czyli oprogramowanie używane do wspomagania i monitorowania procesów produkcyjnych. Kluczowe dane produkcyjne zbierane są w czasie rzeczywistym, bezpośrednio z maszyn i stanowisk produkcyjnych. Następnie są analizowane i wyświetlane w czytelny dla użytkownika sposób.

Wszystkie informacje, w tym wskaźniki OEE czy inne KPI mogą być prezentowane na ekranie operatora, zbiorczych ekranach Andon lub przekazywane do systemów klasy ERP oraz BI.

Dzięki systemom MES kierownicy i dyrektorzy mogą na bieżąco monitorować produkcję oraz podejmować decyzje operacyjne i biznesowe na podstawie generowanych raportów efektywności produkcji, co przekłada się na jej optymalizację i ogólny wzrost wydajności.

Określ swoje potrzeby biznesowe, a my zaoferujemy Ci dedykowane rozwiązanie.

System Comarch MES współpracuje również z innymi popularnymi systemami ERP dostępnymi na rynku. W efekcie ich integracji zlecenia produkcyjne trafiają bezpośrednio na maszynę, dzięki czemu zbędne jest tworzenie dokumentacji papierowej.

Jakie korzyści daje integracja systemu ERP z MES?

Dzięki różnym metodom połączenia z maszynami, pozyskujemy dane o produkcji takie jak stan i czas pracy, alarmy czy informacje o ilości wyprodukowanych sztuk w czasie rzeczywistym. Możliwe jest zainstalowanie dodatkowych czujników na liniach produkcyjnych lub wykorzystanie istniejących interfejsów takich jak OPC UA, Siemens S7, TCP, Modbus, itp. Sposób integracji wybierany jest wspólnie z klientem, w zależności od procesu i rodzaju maszyny.

Na wielu etapach procesu produkcyjnego tworzona jest obszerna dokumentacja papierowa w postaci planów produkcyjnych, zleceń, operacji, której nadmierna ilość przyczynia się do powstawania błędów ludzkich, wydłużając tym samym papierowy obieg danych. Dlatego digitalizacja obiegu dokumentów jest jednym ze sposobów na zwiększenie kontroli nad dostępem do danych/ dokumentów, poprawienie bezpieczeństwa informacji oraz wyeliminowanie ryzyka zniszczenia lub zgubienia dokumentacji, upraszczając i przyspieszając cały proces obiegu danych, przy jednoczesnym wyeliminowaniu dotychczasowych kosztów obsługi dokumentacji papierowej.

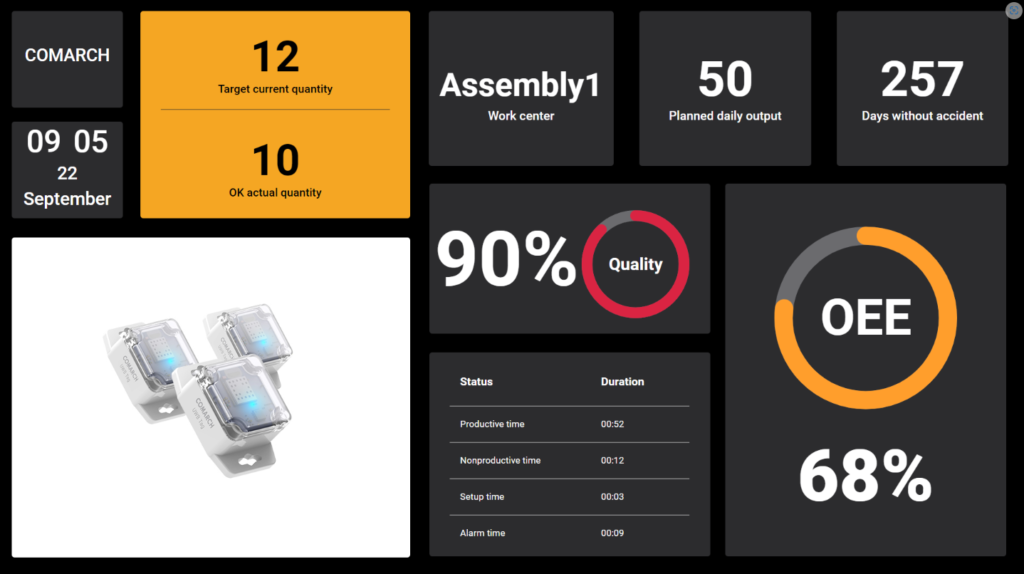

Wskaźnik OEE jest jednym z najważniejszych współczynników do mierzenia wydajności produkcji. OEE to iloczyn trzech wskaźników: dostępności, jakości oraz wydajności produkcji. Analiza wskaźnika OEE pozwala na wykrycie, tzw. „wąskich gardeł” ograniczających całkowitą sprawność linii produkcyjnych. Wskazuje również, gdzie w obrębie produkcji powstają straty. Oblicz OEE, zdefiniuj i śledź inne wskaźniki wykorzystując Comarch IoT MES.

Dane o realizowanej produkcji i statusie zlecenia produkcyjnego są zbierane i dostarczane użytkownikowi w czasie rzeczywistym. Informacje pobierane są bezpośrednio z maszyn, dzięki czemu możliwa jest natychmiastowa reakcja na wszelkie niepożądane zjawiska zachodzące w procesie produkcyjnym, takie jak nieplanowany przestój, awaria czy spadek wydajności.

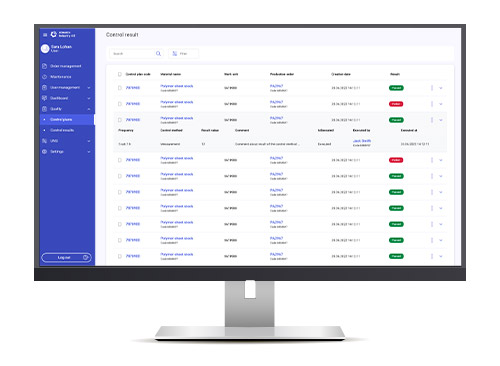

Wytworzenie produktów dobrej jakości, to pochodna wielu czynników. Moduł kontroli jakości pozwala na digitalizację i kontrolę wybranych etapów zlecenia produkcyjnego, przyczyniając się do maksymalnej automatyzacji przepływu informacji i finalnej identyfikacji procesu produkcyjnego (tzw. traceability produktów).

Wydajność procesów zależy od wielu czynników, dlatego szczególne istotne są raporty w czasie rzeczywistym. Gromadzenie danych produkcyjnych i monitorowanie pracy maszyn pomaga w trafniejszym podejmowaniu decyzji i bieżącym reagowaniu na problemy pojawiające się na hali produkcyjnej. Pożądanym efektem końcowym takich działań jest możliwość pełnego wykorzystywania potencjału produkcyjnego zakładu.

Skutkiem przestojów są bardzo często opóźnienia w produkcji oraz spadek jej wydajności. System MES rejestruje wszystkie przestoje automatycznie na podstawie sygnału wysyłanego przez maszynę, posiadając prawdziwe dane o ich powodach, dzięki czemu możliwe jest natychmiastowe wyeliminowanie przerw produkcyjnych oraz zoptymalizowanie czasu potrzebnego na ręczne raportowanie stanu maszyny przez operatora.

Raport produkcyjny dostarcza kompletnych informacji, przedstawionych w formie graficznej co pozwala spojrzeć na fabrykę z różnej perspektywy. Sprawdź OEE, dostępność i jakość w odniesieniu do konkretnych zleceń produkcyjnych, maszyn, działów lub całej fabryki. System umożliwia tworzenie raportu dla najważniejszych wskaźników w dowolnym okresie, np. ostatniej zmiany, całego tygodnia lub miesiąca.

Służą do wizualnej prezentacji procesów produkcyjnych i monitorowania pracy operatorów poszczególnych linii produkcyjnych oraz osób odpowiedzialnych za usuwanie niezgodności w całym procesie produkcyjnym.

Ekran wyświetla nie tylko kolory (zielony, żółty, czerwony) informujące o stanie pojedynczych gniazd/stanowisk, ale także kluczowe wskaźniki dotyczące:

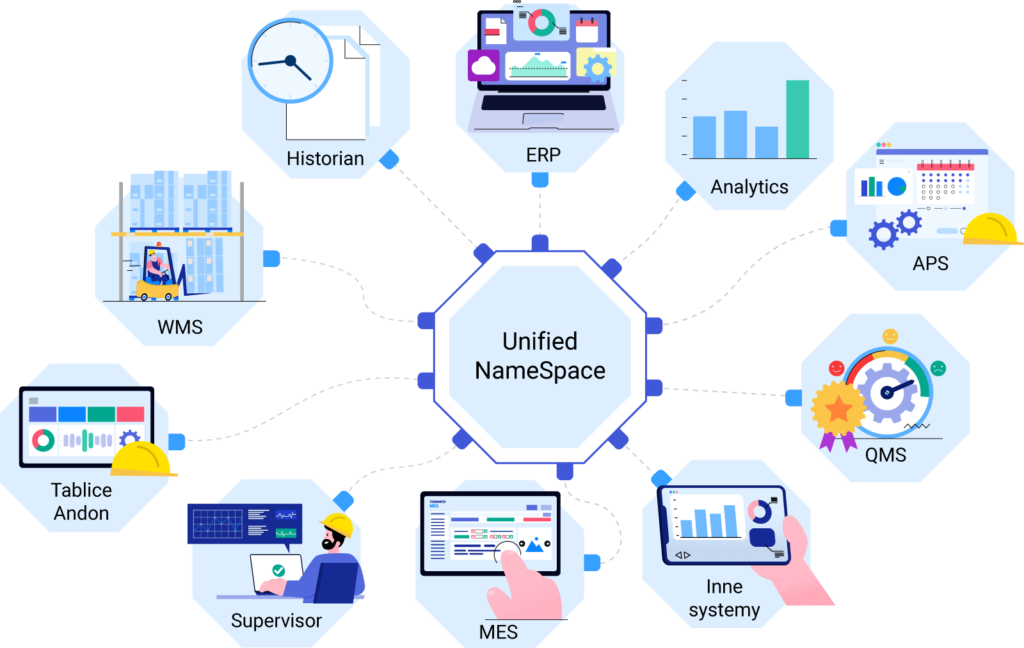

Unified Namespace, czyli jedno źródło informacji zgodne ze standardem ISA-95, zawierające wszystkie dane o strukturze i aktualnym stanie całego przedsiębiorstwa. System stworzony jest w oparciu o nowoczesną architekturę rozproszoną, umożliwiającą rozwiązywanie problemów związanych z tradycyjną architekturą danych przemysłowych.

Zamiast umieszczać dane w silosach w obrębie i pomiędzy warstwami stosu technologicznego, są one umieszczone w sposób ujednolicony, dzięki czemu wszystkie systemy przedsiębiorstwa mają jedną scentralizowaną lokalizację z której mogą uzyskać dane potrzebne do realizacji swoich celów, przy zachowaniu najwyższych możliwych w danej infrastrukturze szybkości dostępu do tych danych.

Kluczowe dane produkcyjne mogą zostać wyświetlone na tablicach Andon w czasie rzeczywistym. Dane zapisywane są również w bazie danych, aby wyciągać wnioski i stale udoskonalać proces produkcyjny.

Supervisor to element systemu informatycznego, pozwalający na nadzorowanie przebiegu procesu technologicznego lub produkcyjnego dla wielu maszyn / linii produkcyjnych jednocześnie.

Pozwala on w prosty sposób monitorować dokładnie to, co aktualnie dzieje się w całej hali produkcyjnej: status i wykonanie zleceń, przestoje czy wskaźniki produkcyjne, awarie, jakość, itp. To również centrum zarządzania całym systemem: użytkownikami, dostępami, powiadomieniami i ustawieniami.

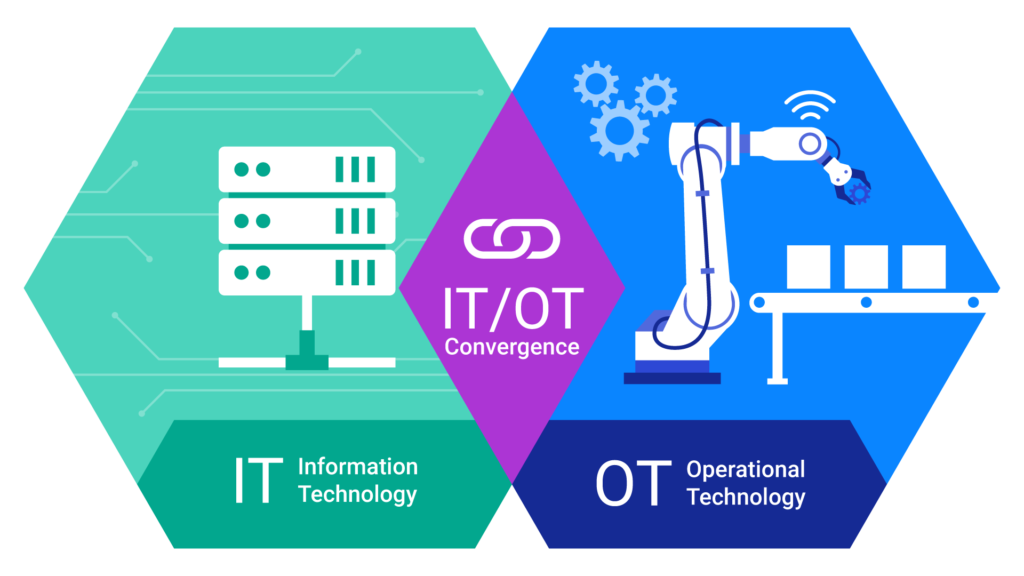

Aplikacja stanowiąca kluczowy element rozwiązań Comarch dla Przemysłu 5.0. To dzięki niej możliwe jest gromadzenie i przetwarzanie danych zebranych bezpośrednio z procesów produkcyjnych.

W efekcie pozyskane informacje pozwalają na kontrolę produkcji (dane NOK i OK) w czasie rzeczywistym. Na ich podstawie możliwe jest określenie wartości OEE. Aplikacja Comarch IoT MES dostępna jest w wersji desktopowej oraz mobilnej na tablety, w kilku wersjach językowych, m.in. w języku polskim, angielskim, niemieckim i włoskim.

Dzięki technologii IoT Comarch MES może zostać podłączony do dowolnej maszyny / linii produkcyjnej (również tej starszej – dzięki możliwościom ich modernizacji (retrofittingu) za pomocą nowoczesnej sensoryki, czy dodatkowego oprzyrządowania).

Dzięki temu dane produkcyjne zbierane są w sposób automatyczny i w czasie rzeczywistym. Takie podejście eliminuje błąd ludzki i usprawnia pracę. Wspieramy standardowe protokoły przemysłowe i sposoby podłączenia od maszyn jak MQTT, OPC UA, sygnały IO i inne.

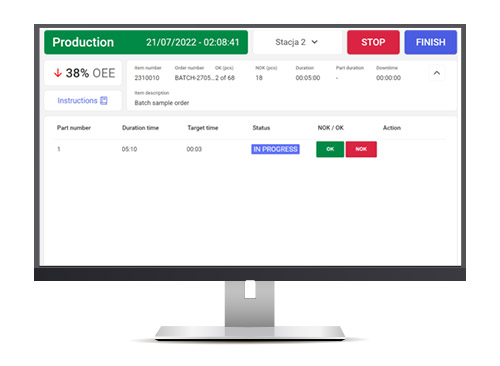

Ekran dotykowy wspomagający pracę operatora. Wyświetla niezbędne informacje o realizowanych zleceniach produkcyjnych i operacjach, w tym bieżący wskaźnik OEE. Umożliwia deklarowanie przestojów oraz raportowanie o bieżącej realizacji produkcji czy przeprowadzanej kontroli jakości. Dane mogą być wprowadzane za pomocą ekranu dotykowego, podłączonej klawiatury lub skanera kodów.

Wskaźnik OEE (ang. Overall Equipment Effectiveness – całkowita efektywność wyposażenia) jest jednym z najważniejszych współczynników do mierzenia wydajności w produkcji. OEE to iloczyn trzech wskaźników: dostępności, jakości oraz wydajności produkcji. Analiza wskaźnika OEE pozwala na wykrycie, tzw. „wąskich gardeł” ograniczających całkowitą sprawność maszyn / linii produkcyjnych. Wskazuje również gdzie w obrębie produkcji powstają straty.

Logowanie do aplikacji odbywa się za pomocą loginu i hasła lub karty dostępu. Dostęp do poszczególnych maszyn ograniczony jest przez system uprawnień, który automatycznie weryfikuje i sprawdza, czy operator maszyny posiada odpowiednie autoryzacje i przeszkolenie wymagane do pracy na danym stanowisku.

Dzięki cyfrowej wymianie danych, operator może wybrać zlecenie produkcyjne na panelu aplikacji MES – przygotowane i zaplanowane specjalnie dla niego. Przed rozpoczęciem pracy możliwe jest szczegółowe sprawdzenie informacji dotyczących danego zlecenia, takich jak ilość sztuk do wykonania czy czas operacji.

Zdecydować można także czy rozpocząć przezbrojenie lub przejść bezpośrednio do produkcji. Operator wybiera samodzielnie operację do realizacji, spośród wszystkich przypisanych do aktualnego stanowiska. Kolejność operacji może być uprzednio zaplanowana w zewnętrznych systemach APS i odpowiednio podpowiadana użytkownikowi.

System pozwala na trwałe połączenie z maszynami w celu odczytywania aktualnie udostępnianych sygnałów (takich jak m.in. stan i czas pracy), pojawiających się alarmów czy informacji o ilości wyprodukowanych sztuk. W efekcie otrzymujemy wiarygodne dane o statusie i realizacji zlecenia produkcyjnego w czasie rzeczywistym.

Integracja z systemem ERP pozwala na stałe śledzenie i kontrolę zużytych materiałów. Deklaracja ilości wyprodukowanych wyrobów odbywa się automatycznie (na podstawie sygnału z maszyny) lub ręcznie, za pomocą panelu produkcyjnego.

Pracownik może wyświetlić listę materiałów (BOM) przypisaną do aktualnie wykonywanej operacji i zadeklarować zużycie poszczególnych materiałów oraz wyrobów niezgodnych. Pozwala to monitorować ilość i jakość zużytego materiału.

Plany kontroli jakości pozwalają na bieżące monitorowanie jakości produktów, eliminując produkty niezgodne, co znacznie obniża koszty produkcji. Integracja MES z systemami QMS i digitalizacja planów kontroli, pozwalają na unikanie tworzenia stosów dokumentacji papierowej, prowadząc operatora w prosty sposób przez czynności kontrolne i pomiarowe.

Operator wciska przycisk powodujący automatyczne wczytanie pomiaru z urządzenia, które ten pomiar wykonało, bez konieczności wykonywania całej czynności manualnie.

Przestój maszyny może być rejestrowany automatycznie (na podstawie sygnału z maszyny) lub ręcznie przez interakcje operatora z systemem.

Operator może wybrać przyczynę przestoju wybierając pomiędzy planowaną lub nieplanowaną przerwą oraz podając jej powód. Zakończenie przestoju może być również raportowane automatycznie lub ręcznie, a cała historia zdarzeń przechowywana jest w bazie danych.

Moduł utrzymania ruchu pozwala przypisać do każdej maszyny okresowe czynności serwisowe, określając ich przedział czasowy i odpowiednio licząc niezbędne na ich wykonanie roboczogodziny.

Informacja o aktualnym stanie jest dostępna w panelu produkcyjnym oraz w części biurowej systemu. O konieczności wykonania czynności serwisowych przypominają pracownikom powiadomienia.

Umów się na rozmowę

Zamów bezpłatną

konsultację

Zadaj nam dowolne pytanie, wystarczy, że wypełnisz formularz obok i skontaktujesz się z jednym z naszych specjalistów.

ELTE-S Sp. z o. o.

Siedziba główna

ul. Wadowicka 8a

30-415 Kraków

Kapitał zakładowy 5 010 000,00 PLN opłacony w całości,

NIP: 6793279370;

REGON: 526646700;

KRS: 0001063236

ODDZIAŁY

Przelew tradycyjny: MBANK 68 1140 2004 0000 3102 8421 3358

Copyright © 2024 ELTE-S. All rights reserved

Jesteś zainteresowany rozwojem swojego biznesu? Wypełnij formularz – odezwiemy się do Ciebie i pokażemy, w jaki sposób możesz zoptymalizować procesy w swojej firmie